Цифровые двойники: как интернет вещей предотвращает аварии на производстве

Представим завод со сложным оборудованием, поломки которого приносят миллионные убытки. Каждый сбой — простой в работе, трата времени и сил технических специалистов, сорванные сроки поставок. Намного дешевле и выгоднее вовремя выявлять проблемы со станками и проводить техническое обслуживание, не дожидаясь форс-мажора — и это возможно.

Неожиданных поломок и простоев в работе можно избежать, если есть цифровой двойник предприятия — виртуальная копия реального оборудования или всего завода. Чтобы понять, где возникла неисправность, техническим специалистам достаточно посмотреть данные на компьютере. Мы разберемся, что же такое цифровой двойник и как он помогает следить за работой оборудования и предсказывать сбои.

Что такое цифровой двойник и как он работает

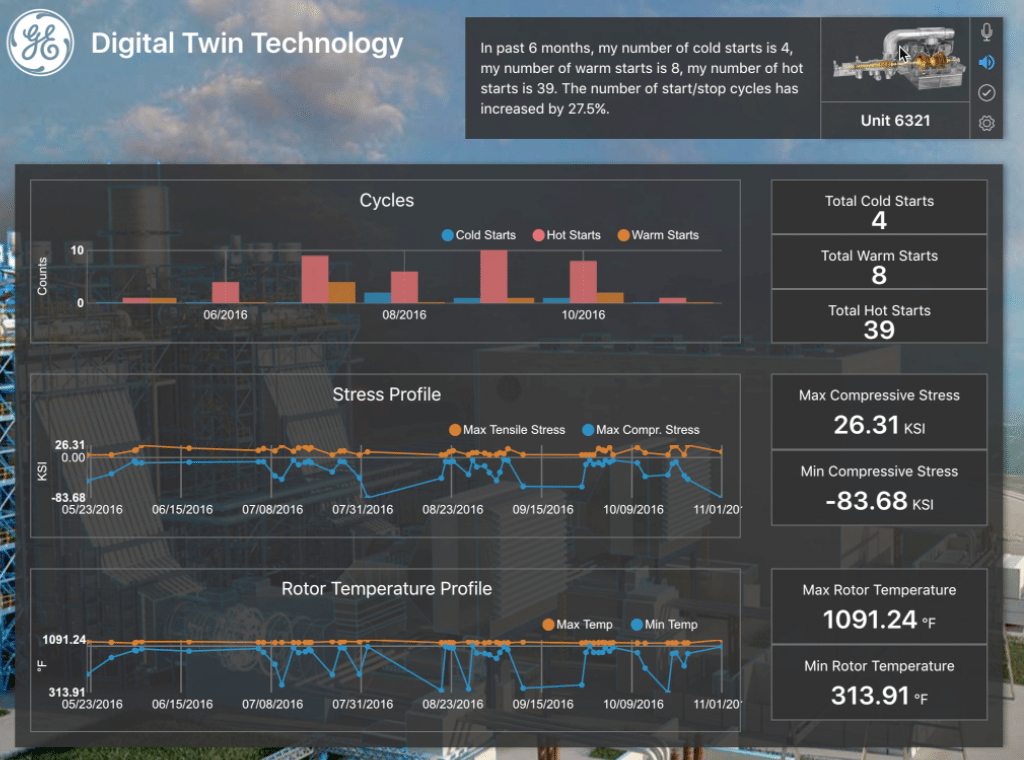

Цифровой двойник (digital twin) — технология интернета вещей, виртуальное представление реального объекта, размещенное на локальных серверах компании или в облаке. Принцип его работы в следующем: датчики, установленные на реальном оборудовании, собирают данные о состоянии системы, а затем передают их своей цифровой копии. На компьютере отображаются графики с нужными данными и 3D-модель оборудования.

Поскольку виртуальная копия обладает той же информацией, что и реальное оборудование, техническим специалистам не требуется каждый раз спускаться в цех или выезжать на объект. В случае применения цифрового двойника контролировать работу оборудования можно удаленно.

Создать виртуальную копию можно как для конкретной детали, так и для всего завода или производственного процесса. Цифровой двойник может работать на одном из четырех уровней:

- Цифровой двойник компонента. Если работа механизма серьезно зависит от состояния одной детали, можно создать виртуальную копию только для нее. Например, для подшипника на вращающейся части оборудования.

- Цифровой двойник актива обеспечивает контроль за состоянием конкретного оборудования, например, двигателя или насоса. При необходимости двойники механизмов могут обмениваться информацией с виртуальными копиями компонентов.

- Цифровой двойник системы позволяет контролировать несколько активов, которые работают совместно или выполняют одну и ту же функцию. Например, можно создать цифровую копию завода или одной производственной линии.

- Цифровой двойник технологического процесса — двойник высшего уровня, который дает представление обо всем производственном процессе. Он может получать информацию от двойников активов или систем, но уделять больше внимания не работе конкретного оборудования, а процессу в целом.

Какие задачи позволяет решать технология цифрового двойника

Поскольку цифровой двойник обладает всей информацией об оборудовании, то у компании появляются новые возможности:

- Своевременно узнавать о неполадках. Данные с датчиков обновляются в режиме реального времени. И технические специалисты всегда видят, правильно ли работает оборудование или возникла аномалия, способная привести к сбою либо аварии на производстве.

- Прогнозировать поломки и износ оборудования. Благодаря данным, полученным от цифрового двойника, можно планировать техническое обслуживание и заранее менять детали, которые предположительно могут выйти из строя.

- Оптимизировать работу производства. Со временем цифровой двойник накапливает данные о работе оборудования. Проанализировав их, можно оптимизировать работу предприятия и сократить издержки.

Примеры цифровых двойников: виртуальные копии городов, автомобилей и заводов

Цифровые двойники — востребованная технология. По данным Gartner, 24% организаций, использующих IoT-решения на производстве, уже внедрили цифровых двойников. Еще 42% планируют это сделать в течение трех лет.

Создать виртуальную копию можно практически для любого механизма: конкретной детали, целого завода или даже города. Вот несколько примеров использования технологии цифрового двойника в промышленности и не только:

- Tesla создает цифрового двойника для каждого проданного автомобиля. Встроенные в него датчики передают данные на завод, где искусственный интеллект решает, штатно ли работает машина или ей требуется техническое обслуживание. Причем некоторые сбои компания устраняет удаленно, просто обновив ПО автомобиля.

- Chevron Corporation использует технологию на нефтяных месторождениях и нефтеперерабатывающих заводах, чтобы предсказывать возможные технические проблемы. Предполагается, что применение цифровых двойников на производстве расширят к 2024 году.

- У Сингапура есть цифровой двойник — динамическая трехмерная модель города со всеми объектами: от зданий и мостов до бордюров и деревьев. В виртуальный Сингапур поступают данные с городских датчиков и информация от госучреждений. Положительные эффекты внедрения цифрового двойника города: правительство может прогнозировать действия в случае ЧС, а архитекторы — планировать новые стройки с учетом городской инфраструктуры.

Внедрение цифрового двойника: от пилотного проекта до масштабирования технологии

Оптимально начать внедрение технологии с конкретного оборудования или процесса. И масштабировать ее, если пилотный проект успешен. Вот как чаще всего устроен процесс внедрения:

- Сначала стоит подумать, в каких подразделениях и на каком оборудовании имеет смысл внедрять первого цифрового двойника. Оптимально, чтобы выбранное оборудование было ключевым элементом производственного процесса, а благодаря виртуальной копии удалось решить какие-то производственные проблемы.

- Теперь необходимо сузить выбор и определиться с оборудованием или процессом для пилотного проекта. Лучше не пытаться сразу оцифровать очень сложное оборудование или процесс, иначе на этапе пилота могут возникнуть сложности.

- Следующий шаг — разработка и реализация пилотного проекта. Если вы хотите, чтобы цифровой двойник завода или другого предприятия не зависел от внешних подрядчиков, потребуется комплексное решение, которое в дальнейшем можно масштабировать.

- Пилотный проект успешен — можно масштабировать технологию. Возможно, вы захотите создать виртуальные копии смежных процессов или взаимосвязанных с пилотом. Важно учесть сложности, возникшие при создании первого цифрового двойника и задачи, которые вы хотите решить.

- Мониторинг решений после их внедрения позволит понять, какие преимущества дает цифровой двойник вашему предприятию. Вы можете вносить изменения в виртуальную копию итерациями, чтобы выбрать оптимальную конфигурацию.

Технологию IIoT можно развернуть на локальных серверах, в частном или публичном облаке. Если цифровой двойник объекта работает на собственных серверах компании, то требуется закупать железо и содержать штат технических специалистов, обслуживающих инфраструктуру.

Напротив, в облаке вы платите за фактически потребляемые мощности — это может снизить расходы. Еще один весомый плюс облачных технологий — возможность хранить практически неограниченный объем данных от миллионов IoT-устройств.

В VK Cloud (бывш. MCS) предоставляют комплексное решение в частном облаке: от установки на оборудовании умных датчиков до обработки данных на цифровой платформе. Решение разрабатывают индивидуально для каждого клиента».

Даниил Лоханин, руководитель направлений PaaS и IoT в VK Cloud (бывш. MCS)

Что нужно знать о цифровых двойниках

- Цифровой двойник — виртуальное представление реального объекта, размещенное на локальных серверах или в облаке.

- Он помогает контролировать работу сложного оборудования, предсказывать возможные поломки и оптимизировать производственный процесс.

- Возможно создание цифрового двойника для компонента, актива, системы или процесса.

- Лучше начать внедрение технологии с одного оборудования или процесса. И масштабировать в случае успеха.

- Технологию можно развернуть в облаке — тогда не придется поддерживать собственную инфраструктуру.