Когда искусственный интеллект победит магнитную разметку логистических комплексов

Ранее мы рассказывали, как сокращается присутствие человека на заводах с помощью ИТ и почему не получается создать на 100% роботизированное производство. Полностью автоматизировать склады не менее сложно, чем промышленные процессы. Хотя, казалось бы, функционал логистических комплексов – это набор повторяющихся относительно несложных операций. Мешает несовершенство технологий, которые должны сделать эволюционный рывок в ближайшие десять лет.

Куда едут роботы

Современные AGV управляются с помощью лазеров, магнитных маркеров или проводов, которые выполняют роль «костылей» в отсутствии эффективных алгоритмов ИИ и машинного зрения. Магнитная разметка – самое распространенное решение. Например, «Черкизово» в мае 2018 года запустила в Кашире завод, на котором роботы отправляют ящики с сырьем на автоматизированный склад. Для передвижения машин используется 29 тыс. магнитов, вмонтированных в пол.

Но уже появляются коммерческие системы, не требующие разметки на полу – они ориентируются на механизмы технического зрения с распознаванием образов на базе встроенного ИИ. К такому типу относят autonomous mobile robots (AMR). «Они передвигаются сами, то есть используют камеры, 3D-модели окружающего пространства, дополненную реальность и связь с ИИ», – рассказал Владимир Максимов, руководитель департамента развития новых направлений бизнеса «Тошиба Рус».

Альтернативное технологическое решение – компьютерное моделирование топографии склада с оцифровкой всех маршрутов перемещения, а также использование геолокации. Но планировочные решения зданий не всегда позволяют использовать эти алгоритмы, отмечает Вячеслав Белобжецкий, руководитель консалтинговой группы «Логистика. Бизнес. Решения». Излишне говорить, что оба направления только развиваются, эти решения по карману гигантам рынка. И то в качестве тестовых промо-проектов.

Когда подводит зрение

Сложнее обстоят дела с распознаванием складских единиц и грузов. Проблему решают с помощью вспомогательных меток или штрих-кодов. Но даже бывалый робот, исполнивший тысячу заказов, может засомневаться в правильности выбора. Достаточно коробку прямоугольной формы, образ которой отработан технологиями ИИ, обмотать скотчем, чтобы робот перестал узнавать силуэт. Даже элементарная вмятина на коробке способна ввести алгоритм в ступор, говорит Андрей Савин, коммерческий директор логистической ИТ-компании Traft.

Но достижения есть. Продвинутые системы ИИ и компьютерного зрения научились уверенно распознавать человека. «У любого человека уникальная геометрия тела, которую могут заметить роботы: характерный изгиб перехода стопы в ногу на уровне лодыжки. Эта уникальная геометрия используется в библиотеках образов ИИ для предотвращения несчастных случаев», – рассказал Андрей Савин.

По мнению эксперта, точность распознавания грузов и нужных пользовательских заказов на складе можно повысить, тренируя техническое зрение на «неочевидных» формах. Кроме того, ИИ должен тренироваться не одну тысячу часов. Для сравнения: лишь тысяча часов – это полтора месяца круглосуточных тренировок.

Сегодня в мире нет ни одного полностью роботизированного склада. Для того чтобы логистические помещения стали полностью автономными, нужны продвинутые технологии распознавания и идентификации сложных объектов, которые только рождаются.

За себя и за того парня

Для ориентации в пространстве продвинутые решения используют быстрое сканирование. Например, необычный подход реализовала Agilox. Ее складские роботы наделены роевым интеллектом (swarm intelligence, вспоминаем муравьев и пчел). Это коллективное поведение естественных или искусственных децентрализованных, самоорганизованных систем. Системы роевого интеллекта состоят из множества простых агентов, локально взаимодействующих друг с другом и с окружающей средой.

Робот с роевым интеллектом сообщает «коллегам» о выбранном маршруте передвижения. В итоге вероятность столкновений и заторов сводится к нулю.

Складской робот Agilox с коллективным разумом, видео

Источник: Agilox

Продвинутые модели Agilox работают по принципу «включай и работай» и легко запоминают маршруты на новых объектах. Для обучения используется специальная кнопка на корпусе. После ее нажатия робот сканирует обстановку в радиусе 30 метров. Машины, уже проработавшие на складе некоторое время, могут делиться картами с «новичками».

Правильный выбор

Для идентификации сложных объектов роботы используют камеры и лазерные радары. К примеру, робот TORU от Magazino для визуальной навигации задействует датчики, камеры и лазерные радары. С помощью 2D и 3D камер TORU находит нужные предметы. Но все же, чтобы подтвердить правильность выбора, машина дополнительно сканирует штрих-код объекта.

Как роботы Magazino работает на складе FIEGE в Германии, видео

Источник: Magazino

Телескопические рычаги с присосками могут забирать товар на стеллажах высотой от 8 см до 250 см. TORU оснащен полками и может взять 16 коробок (вес каждой до 5,8 кг при максимальных габаритах 390x290x145 мм) за одну поездку. Благодаря Wi-Fi робот легко подключается к системе управления складом. Без подзарядки машина проработает до 18 часов в день. Разработчики говорят о безопасности TORU: у него нет громоздких манипуляторов, машина замедляет ход при обнаружении препятствия, объезжает его или меняет маршрут.

Большие возможности мелкой моторики

Сейчас движения устройств для улучшения обработки заказов далеки от движений человеческих рук. Такие механизмы только разрабатываются. Их внедрение позволило бы ускорить выполнение заказов, быстрее сортировать коробки и производить множество новых действий.

К этому стремится лаборатория робототехники Калифорнийского университета в Беркли. Ученые разработали центральную систему Blue, с помощью которой машина складывает полотенца. В этом решении используются технологии искусственного интеллекта.

Роботизированные руки Blue имитируют движения человека, видео

Источник: Источник: UC Berkeley

Мелкую моторику для роботов развивает и стартап Kindred. Ученые учат роборуку перебирать кубик пальцами, имитируя движения человека.

Стартап Kindred учит робота имитировать движения пальцев человека, видео

Источник: CGTN

Двигатели электронной торговли

Несмотря на технические ограничения, складские роботы пользуются высоким спросом, поскольку помогают сократить расходы. По данным Международной федерации робототехники (IFR), в 2017 году в мире использовалось 69 тыс. единиц (+162% к 2016 году) AGV. Из них 62,2 тыс. применялись на складах, в логистических центрах, учреждениях здравоохранения. В 2018 году количество используемых AVG достигло 115 тыс. (+66% к 2017 году), а к 2021 году – превысит 485 тыс. единиц.

DHL в два раза увеличил производительность труда

DHL Supply Chain, логистический департамент DHL, в декабре 2018 года сообщал о планах инвестировать $300 млн в модернизацию 60% складов в Северной Америке. Средства пойдут на роботизацию и IoT. DHL разворачивает роботизированную автоматизацию процессов, внедряет технологии предиктивной аналитики, которые уже используются на 85% складов компании по всему миру, в том числе на 20% складов в США.

Компания внедрит решения на 350 из 430 объектах в Северной Америке. DHL уже провела переговоры с 25 компаниями–поставщиками складских роботов.

DHL использует автоматизированные тележки для сбора отправлений на складе, видео

Источник: DHL

Роботы сортируют и транспортируют отправления. Ранее представители компании внедрили на сортировочном участке совместных роботов (работающих вместе с человеком; коботов). Производительность труда выросла в два раза.

Объем мировых поставок складских и логистических роботов вырастет с 194 тыс. единиц в 2018 году до 938 тыс. единиц к 2022 году, спрогнозировали аналитики Tractica. Объем мировой выручки в отрасли увеличится с $8,3 млрд в 2018 году до $30,8 млрд в 2022 году.

Источник: Tractica, 2019

В 2018 году было отгружено более 20 тыс. AMR, что вдвое больше, чем годом ранее. К 2022 году в мире будет использоваться 350 тыс. AMR, отмечается в отчете Interact Analysis.

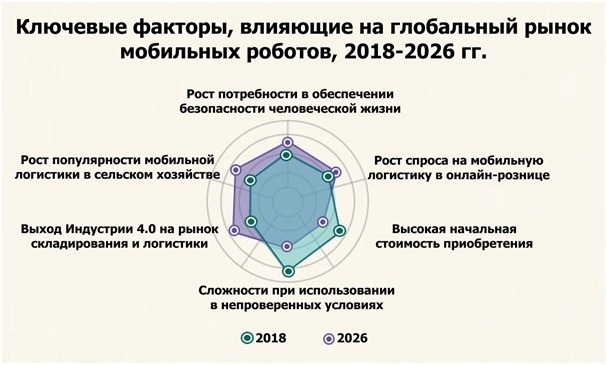

Источник: Allied Market Research, 2019

Ключевые игроки на рынке робототехники – ABB, FANUC, KUKA, Yaskawa Electric Corporation, Yamaha Motor, Locus Robotics.

Роботы «в тренде»

Для рынка логистики характерны несколько тенденций:

- Фиксированная инфраструктура и устаревшие процессы постепенно заменяются на гибкие масштабируемые решения.

- Компании заинтересованы в снижении расходов на оплату труда.

- Спрос на услуги логистов со стороны онлайн-ритейлеров растет, а продажи становятся омниканальными.

Роботизация помогает решить задачи по всем трем направлениям.

Кроме того, намечаются новые тренды. Их активное распространение начнется не завтра, но лидеры отрасли задумываются о них уже сегодня.

- Модель «Доставка “день-в-день”». Представители Amazon в апреле 2019 года заявили о готовности доставлять товары клиентам, оформившим подписку Amazon Prime, за 24 часа (а не за 48, как сейчас). Обработка заказа с момента прибытия на склад и до сортировки не должна превышать четырех часов. Модель потребует от компаний максимально автоматизировать и роботизировать процессы на складах. Аналитики McKinsey подсчитали, что в США среднегодовой темп прироста этого сегмента за последние десять лет составил 15%.

- Развитие модели Robotics-as-a-Service (RaaS; роботы как сервис). Логисты смогут трансформировать капитальные затраты в операционные расходы.

Пока логистические предприятия консервативно инвестируют в автоматизацию складов. По оценкам McKinsey, объем вложений до 2025 года будет прирастать на 3-5% ежегодно. Этого недостаточно для технологического прорыва в ближайшие год-два.

Разработки систем компьютерного зрения и искусственного интеллекта для складских роботов стоят дорого, а «в нынешнем виде решения очень ограничены», заявлял Reuters Скотт Андерсон (Scott Anderson), директор по робототехнике Amazon. По этой причине полностью автоматизированные склады без людей появятся не ранее 2030 года, считает эксперт.